UsiS Planlama Modülü

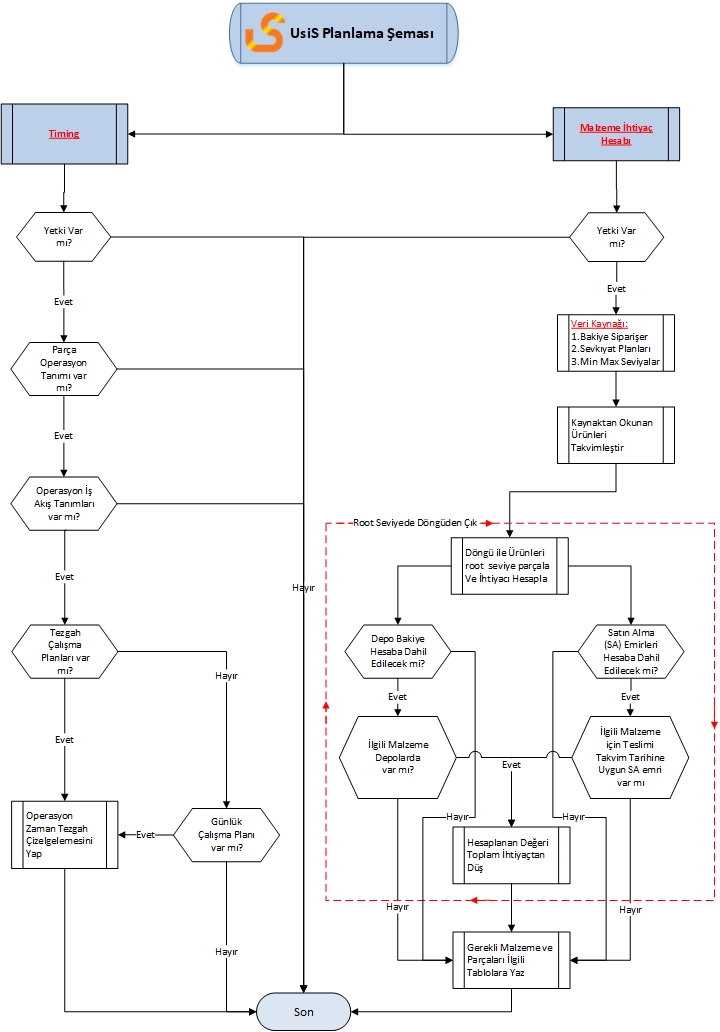

1.Modül Şeması

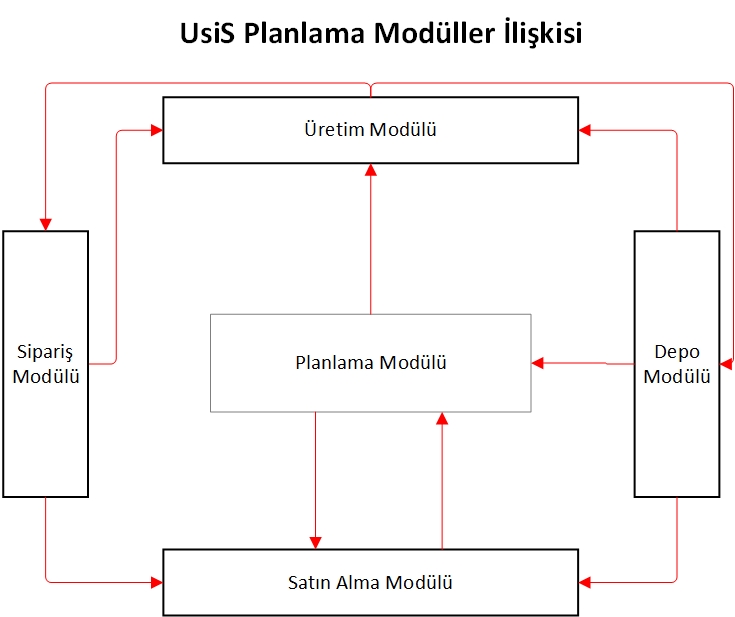

2.Planlama Modülü Etkileşim Şeması

3.Planlama

UsiS planlamayı Siparişler veya Sevkiyat Planları üzerinden, timing ve malzeme ihtiyaç hesaplaması olmak üzere iki başlık altında yürütür. Sistem ayarlarındaki seçime göre ya Sevkiyat Planları referans alınır yada Onaylı Siparişler referans alınır.

3.1.Timing (Çizelgeleme)

Üretime giren ürünlerin başlama ve bitiş zamanlarının hesaplanması, yapılan hesap sonuçlarının tablolarla ve çizelgelerle gösterilmesidir. Timin sisteminin çalışabilmesi için yapılması gereken tanımlar 3.1 alt bağlığı altında verilmiştir.

3.1.1.Standart Operasyon Kod Ad Tanımları

Operasyon tanımlarında NOTASYON düzenin sağlanabilmesi için standart operasyon kod ve ad tanımlarının yapılması gerekir. Standart Operasyon tanımlarının, notasyonda düzeni sağlamak dışında başka bir fonksiyonu yoktur. Bu uygulama 10–Testere Kesme, 010-Testere Kesim gibi aynı operasyona farklı kodların verilmesinin engellenmesini sağlar. NOTASYON da düzen, iş etüt matrislerinin hesabında kolaylık sağlar.

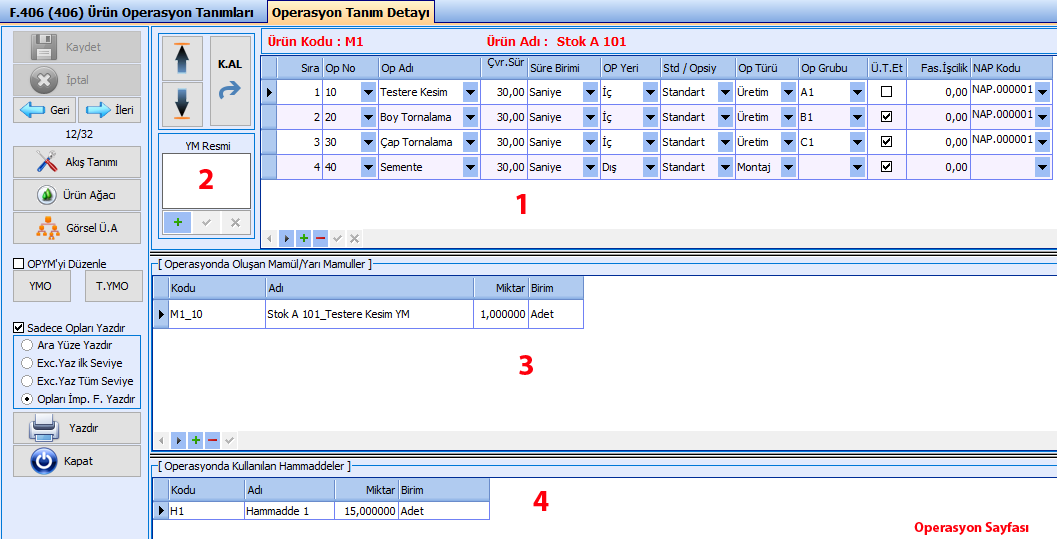

3.1.2.Parça Operasyon Tanımları

UsiS’te Operasyon tanımlama parçalar üzerine yapılır. Her bir parça takıldığı ürüne, kendi üzerindeki operasyonları götürür. Üretim kalite kontrol planları operasyon tanımlarından yapılır. Operasyonlarla ilgili yarı mamul kodlarını UsiS kendisi oluşturur. Operasyon sayfası ve açıklamaları aşağıdadır.

1.Bölge Açıklamaları:

Sıra: Operasyonun yapılış sırasını belirler

Op No ve Op Adı: Operasyonun nosu ve adıdır, sadece kullanıcının ekrandaki bilgileri tanıması için kullanılır. UsiS tüm işlemleri unique ID’ler le yaptığından UsiS için Operasyonun Kodu ve adının bir önemi yoktur. Aynı durum stok kodu, cari kodu, sipariş kodu vb için de geçerlidir.

Çev.Sür ve Süre Birim: Kullanıcı firmaların iş akışlarını yapmaması ve programa operasyon tanımlarındaki değerleri kullan demesi üzerine genel timing için kullanılacak değerlerdir. Genel timingde sadece işin ne kadar süreceği hesaplanır. İşin ne zaman başlayacağı ne zaman biteceği hesaplanmaz. Tezgahlarla bir bağ kurulmaz.

Op Yeri: İç ise fabrika yapılır, dış ise fasoncu da yapılır anlamındadır.

Std/Opsy: Standart / Opsiyonel anlamındadır. Standart operasyonlar iş emirlerine her zaman çekilirler. Opsiyonel olan operasyonlar kullanıcının çağırması üzerine iş emirlerine gelirler.

Op Türü: OP Türü Üretim olanlar Üretim ( talaşlı imalat ) iş emirlerine gelirler. Montaj olanlar Montaj İş Emirlerine gelirler.

Op Grubu ve Ü.T.Et.: Üretim biriminin işlemleri biten tüm operasyonları takip etmek istemeyip, belli kriterlerle daha az operasyon üzerinden işin ne kadar tamamlandığını takip etmek istemesi durumunda kullanılan tanımlardır. Dört seçenekli bir iş takip sistemi vardır. Üretim modülünün konusudur.

Fas.İşcilik: Operasyon fasonda yapılacak ise ortalama fason birim TL maliyetidir.

NAP Kodu: İlgili operasyonla yapılan parçaların kalite kontrol aşamasında kullanılacak Numune Alma Plan kodudur.

2.Bölge Açıklamaları:

Operasyon sonrası oluşan yarı mamulün resmini gösterir.

3.Bölge Açıklamaları:

Operasyon sonrası oluşan yarı mamulleri gösterir. UsiS default olarak tek bir yarı mamul tanımlar. Kullanıcı tarafından bu bölge istenildiği şekilde değiştirilebilir.

4.Bölge Açıklamaları:

UsiS malzeme ihtiyaç hesabını Ürün Ağaçları yada bu operasyon tanımları üzerinden yapabilir. KOF (Konsolide Firma) ayarlarında yapılan seçimlere göre UsiS hesaplama metodunu değiştirir. Operasyon Bazlı malzeme ihtiyaç hesabının seçilmesi ve gerekli tanımların yapılması durumunda, just in time malzeme ihtiyaç hesaplaması yapılabilir.

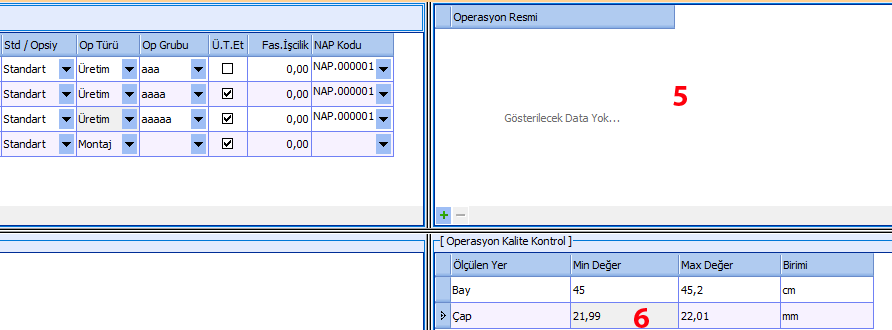

5.Bölge Açıklamaları:

Operasyon resmi bölgesidir. Bu bölgede tanımlı operasyon resimleri (teknik resimler), Endüstri 4.0 modülünde operatörün önüne düşer. Birden Çok resim tanımlanabilir.

6.Bölge Açıklamaları

Operasyon Kalite Kontrol Planıdır. Operasyon kalite kontrol aşaması da kalite elemanının önüne kalite planı olarak gelir.

3.1.3.İş Akış (Etüt) Tanımları

Bir operasyonun yapılış şartlarının belirlendiği formdur. Operasyonlar hangi tezgahta yada iş merkezinde, kaç kişi ile birim zamanda ne kadar yapılır, tüketilen kaynaklar nedir vb. tanımların yapıldığı formun açıklamaları aşağıdaki gibidir.

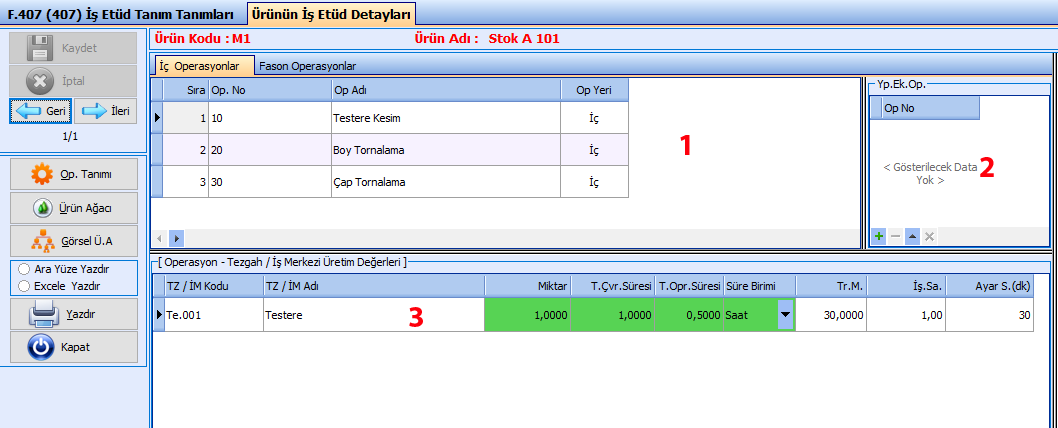

1.Bölge Açıklamaları:

İç Operasyonlar: Operasyon tanımlarında Op Yeri iç olan operasyonları listeler.

Sıra: Operasyonun yapılış sırasını belirler

Op.No ve Op Adı : Operasyon No ve Operasyon Adıdır.

Op Yeri : İç = Fabrikada yapılacak olan operasyonlardır.

2.Bölge Açıklamaları:

Bir tezgahın yada iş merkezinin aynı anda birden çok yaptığı operasyonları gösterir.

3.Bölge Açıklamaları:

operasyonun yapılış değerlerini gösterir.

Tz/İM Kodu ve TZ/İM Adı: Operasyonun yapıldığı tezgah ve iş merkezi kodu ve adını gösterir.

Miktar: Birim Sürede yapılan miktardır.

T.Çvr.Süresi : Toplam Çevrim Süresidir. Bir operasyonun tak sök de dahil toplam üretim süresidir.

T.Opr.Süresi : Toplam Operasyon Süresidir. Bir operasyonun tak sök süresi hariç toplam işleme süresidir.

Süre Birimi: T.Çvr.Süresi ve T.Opr.Süresi değerlerinin birimini gösterir. Saniye, Dakika, Saat, Gün, Hafta veya Ay değerlerinden birini alır.

Tr.M. : Transfer Miktarı anlamındadır. Timing yapılırken, Transfer Miktarı kadar operasyon yapıldıktan sonra bir sonraki tezgaha start verilir. Örneğin 10 nolu Op Transfer miktarı bir tezgahta 50 olsun ve bu 50 adet operasyon 4 saat sürsün. 20 nolu operasyon, yapılacağı tezgah boş olsa dahi bir önceki 4 saat başlatılmaz.

İş.Sa.: İşci sayısıdır, ondalıklı rakam olabilir, birden küçük değer alabilir.

Ayar S.(dk) : Dakika olarak Ayar Süresidir. Operasyon ayar süre matrisi tanımlanmamış ise, Usis buradaki süreyi işin başına İŞ emri bazlı bir defaya mahsus ekler.

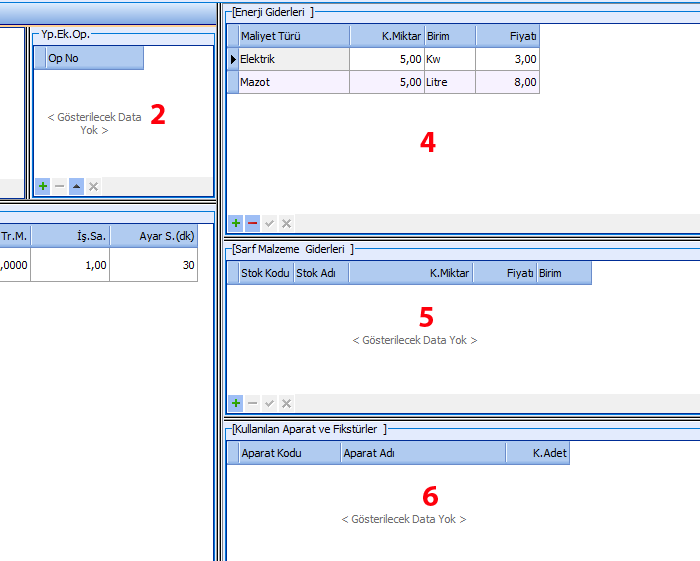

4.Bölge Açıklamaları:

3 nolu bölgedeki veriler için, satır bazlı olarak yapılan tüketim değerleridir, maliyet hesaplamaları için kullanılır.

3 nolu bölgedeki veriler için, satır bazlı olarak kullanılan sarf malzeme değerleridir, maliyet hesaplamaları için kullanılır.

3 nolu bölgedeki veriler için, satır bazlı olarak kullanılan aparat bilgileridir.

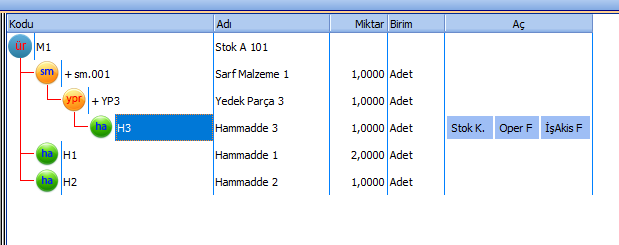

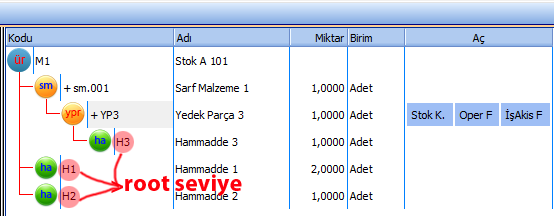

3.1.4.Ürün Ağaçları

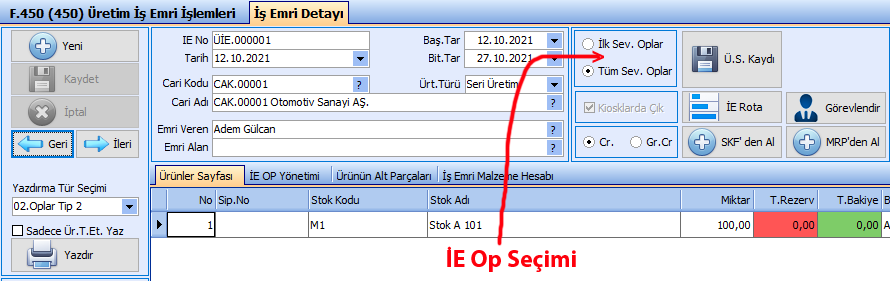

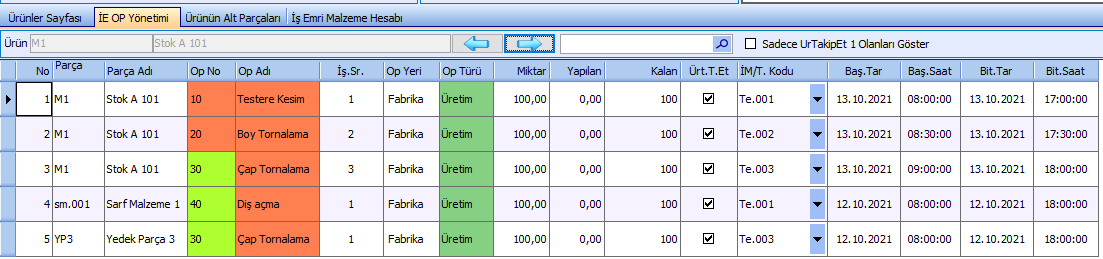

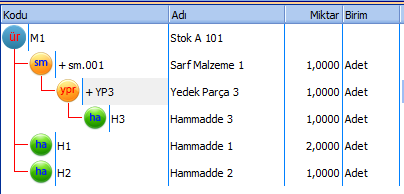

M1 ürünün ağaç yapısı yukarıdaki gibidir. M1 ürününe bağlı sm.001 ve ona bağlı YP3parçası görünmektedir. Sm.001 ve ona bağlı YP3 parçasının operasyonlarının iş emrinde yapılıp yapılmayacağı aşağıda gösterilen İE Op Seçimi resmine göre anlatılmıştır. Ancak Sm.001 ve YP3 parçalarının yukarıda ki resimde olduğu gibi M1 ürününe bağlanmış olması gerekir.

İş Emirlerinde, resimdeki gibi Tüm Sev. Oplar seçilirse M1 ürününe bağlı Sm.001 ve Sm.001 bağlı YP3 bağlı operasyonlar iş emrine alınırlar. Eğer İlk Sev. Oplar seçilirse sadece M1 ürününe bağlı oplar iş emrine alınır. Sm.001 ve Sm.001 bağlı YP3 bağlı operasyonlar iş emrine alınmazlar.

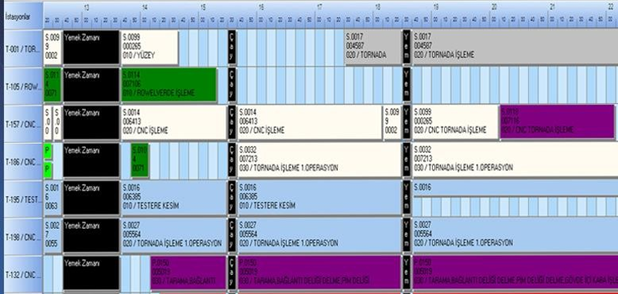

3.1 bağlığı altında anlatılan tanımların yapılmış olması durumunda UsiS operasyonları ilgili tezgahlara yerleştirip timing yapacaktır.

Örnek bir timing tablosu

3.2.MRP (Malzeme İhtiyaç Planlaması)

UsiS malzeme ihtiyacını, lokal ve genel olmak üzere iki başlık altında yapar.

3.2.1.Lokal Malzeme İhtiyaç Planlamaları

İş Emileri, Siparişler ve Sevk Planları olak üzere üç başlıkta yapılır.

3.2.1.1.İş Emri Bazlı İhtiyaç Planlaması

Her iş Emrinde, o iş emrinin ihtiyaç duyduğu malzemler(ham madde) program tarafından hesaplanır. UsiS’te stok kartları kullanıcılar tarafından ha:Ham Madde, ür:Ürün gibi tanımlarla tanımlanırlar.

Üstteki resimde örnek bir ürün ağacı açılıı görünmekte. Ür,sm,ypr,ha gibi tanım ve ikonlar kullanıcı tarafından yapılan tanımlar olup, ürünün kulanıcılar tarafından kolay tanınmasını sağlar. UsiS açısından root seviye hammadde, diğerleri üretilen parçalar anlamına gelir.

İş Emri Malzeme İhtiyaç Hesap tablosu, M1 ürününü 100 adet üreten bir iş emrine aittir. Bu tablo torba mantığı ile çalışır ve kullanıcı tarafından yorumlanması gerekir. Örneğin Sm.001 den 100 adet ihtiyaç var ve Sm.001’in temin edilmesi durumunda ona bağlı YP3 ihtiyacı ortadan kalkar. Aynı Şekilde YP3’e bağlı H3’e de ihtiyaç kalmaz.

3.2.1.2.Sipariş ve Sevkiyat Planı İhtiyaç Planlaması

Prensip olarak Madde 3.2.1.1 deki gibi çalışır. Kaynak olarak Siparişler yada Sevkiyat planları kullanılır.

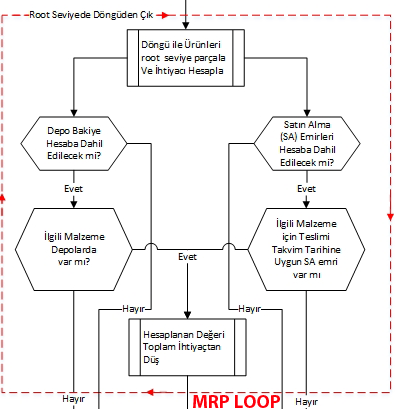

3.2.1.Genel Malzeme İhtiyaç Planlaması (MRP)

Birden çok MRP formu çalıştırılabilir. MRP formunun çalışma mantığı alt resimdeki gibidir.

MRP LOOP Çalışma Mantığı.

-MRP formuna ürünler eklenir.(siparişten, sevk planlarından yada min max seviyelerden)

-Ürünler sevk tarihlerine göre belli aralıklarla (1 hafta, 2 hafta vb) takvimlenir.

-UsiS Loop’a girerek hesapları yapar. Hesap yapılırken ürünler tek tek parçalanır ve her parçanın stok bakiyesi, satın alma emirlerindeki teslimi takvime uyan miktarları, ihtiyaç miktarından düşülerek devam edilir.

M1 ürünün ağaç yapısı aşağıdaki gibidir.

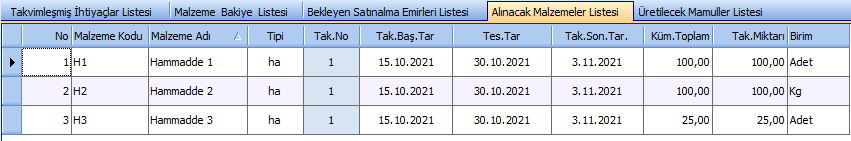

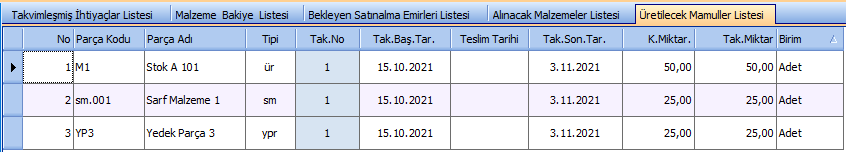

M1 ürünün 100 adedi için MRP formu çalıştırıldı.

Stokta;

M1’den 50 Adet

Sm.001 den de 25 Adet mevcuttur.

İlgili malzemeler için SA Emirleri mevcut değildir. Çalıştırılan MRP.000001 formu iki ayrı sonuç üretti. Biri Satın alınacaklar listesi, diğeri üretilecekler listesi. Listeler aşağıdaki gibidir.