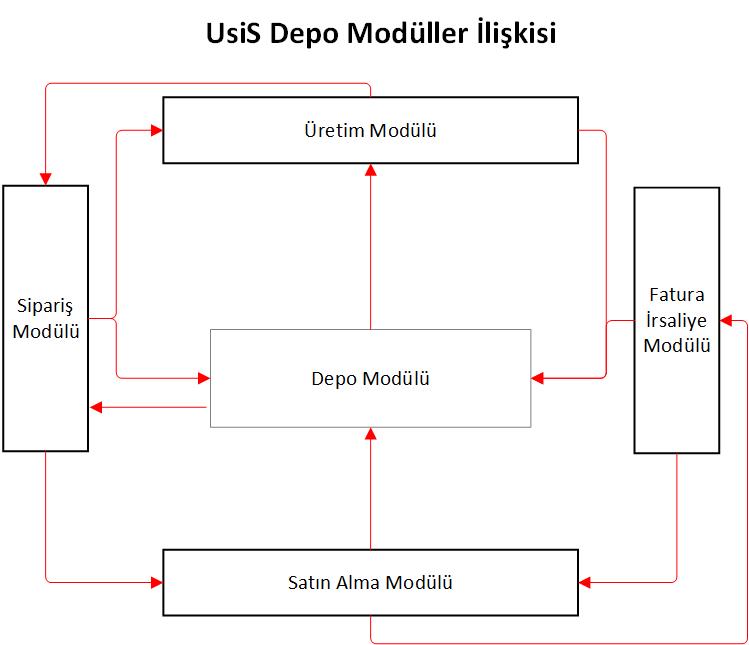

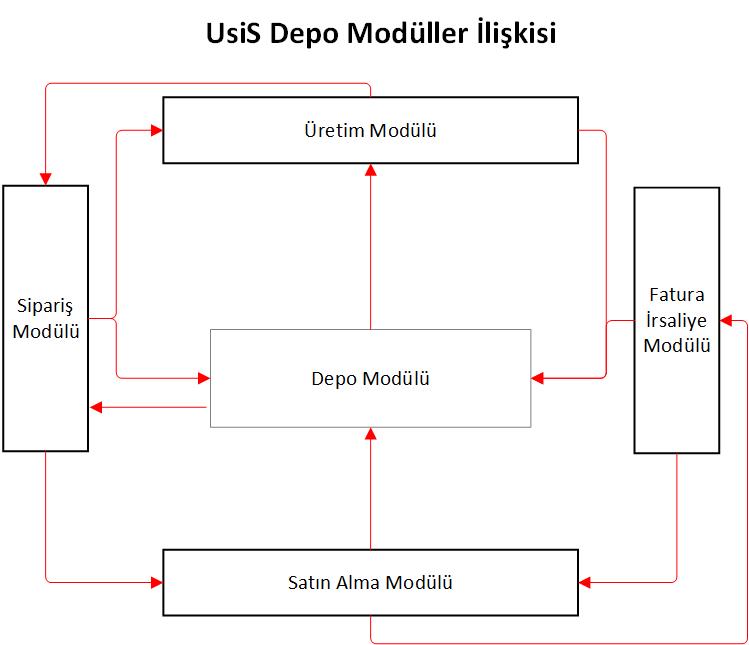

1.Modül Şeması

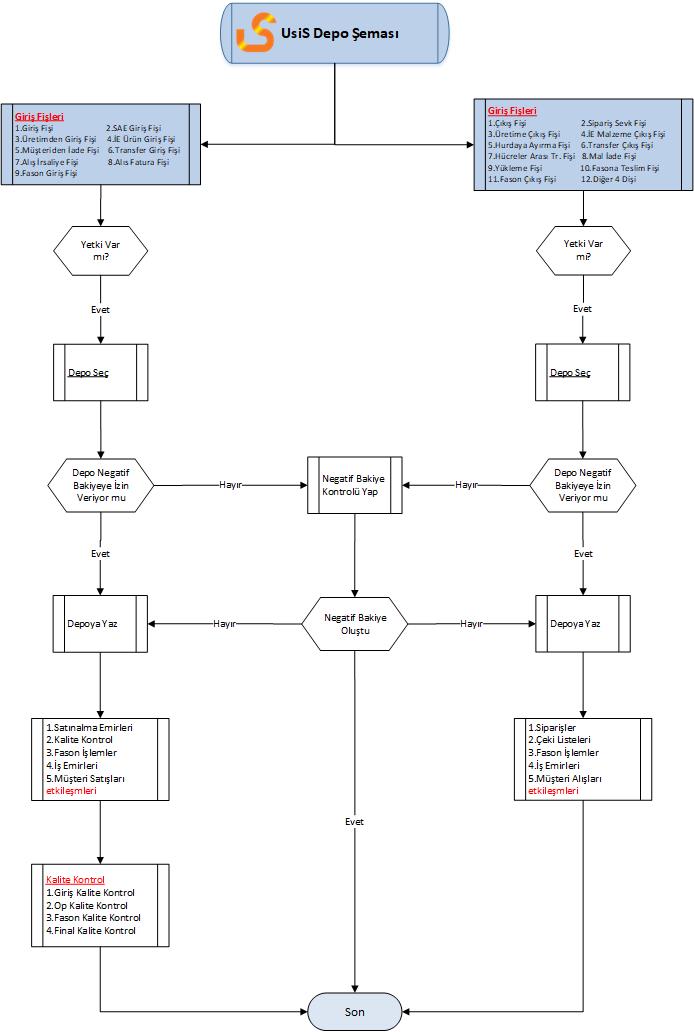

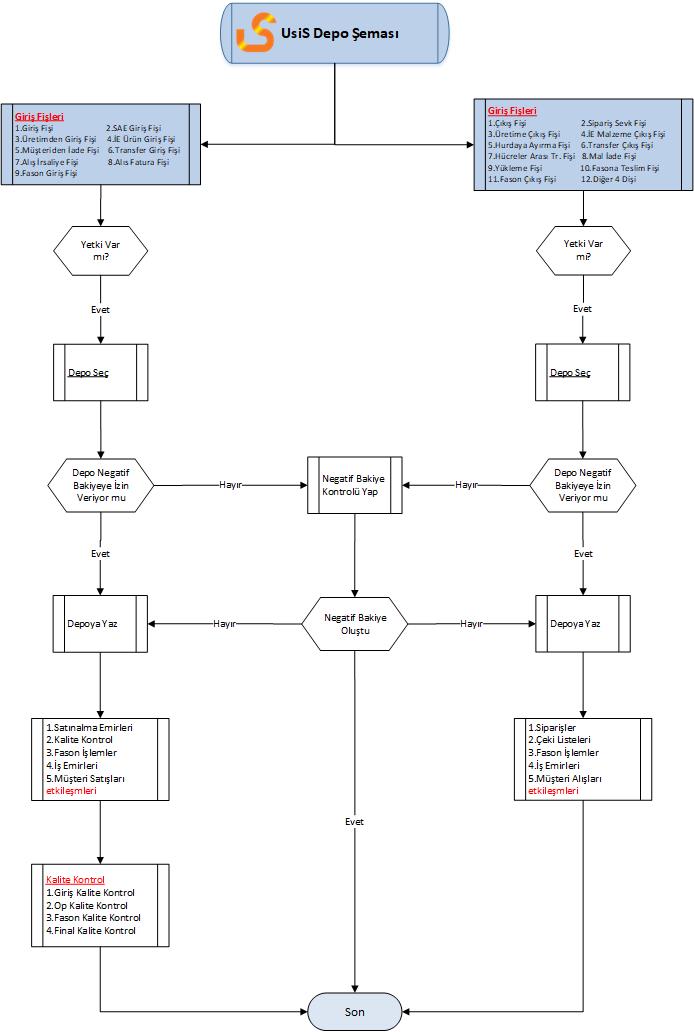

2.Depo Modülü Etkileşim Şeması

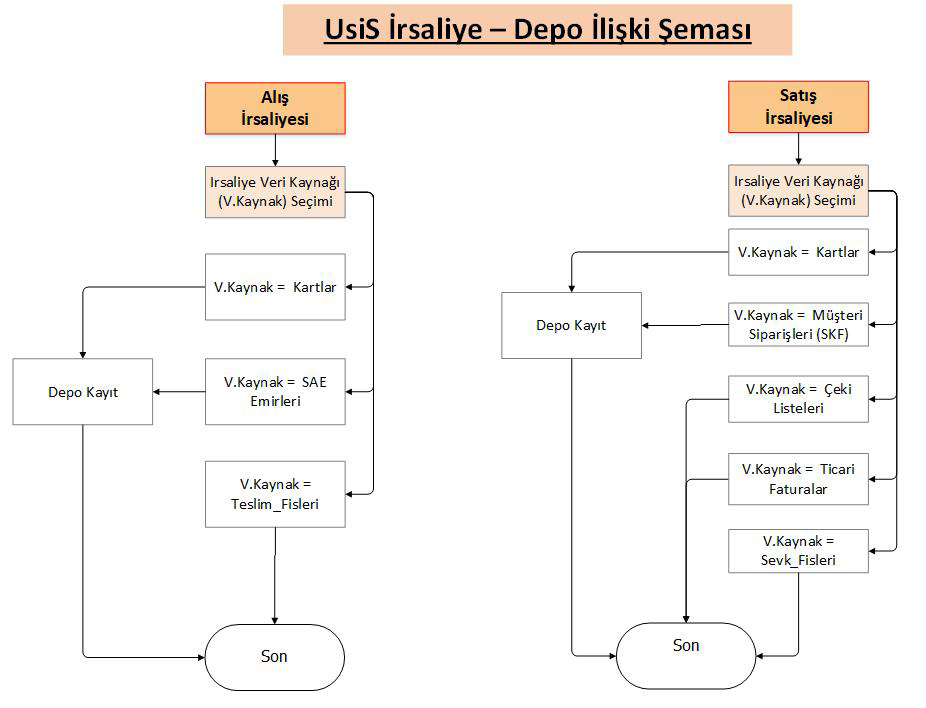

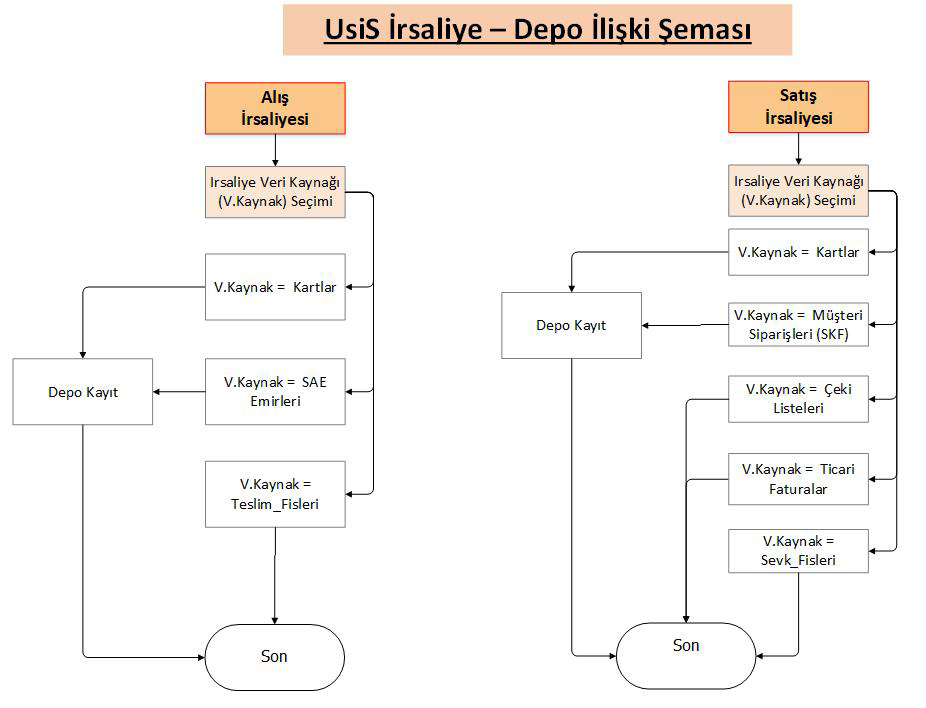

3.İrsaliye Depo İlişki Şeması

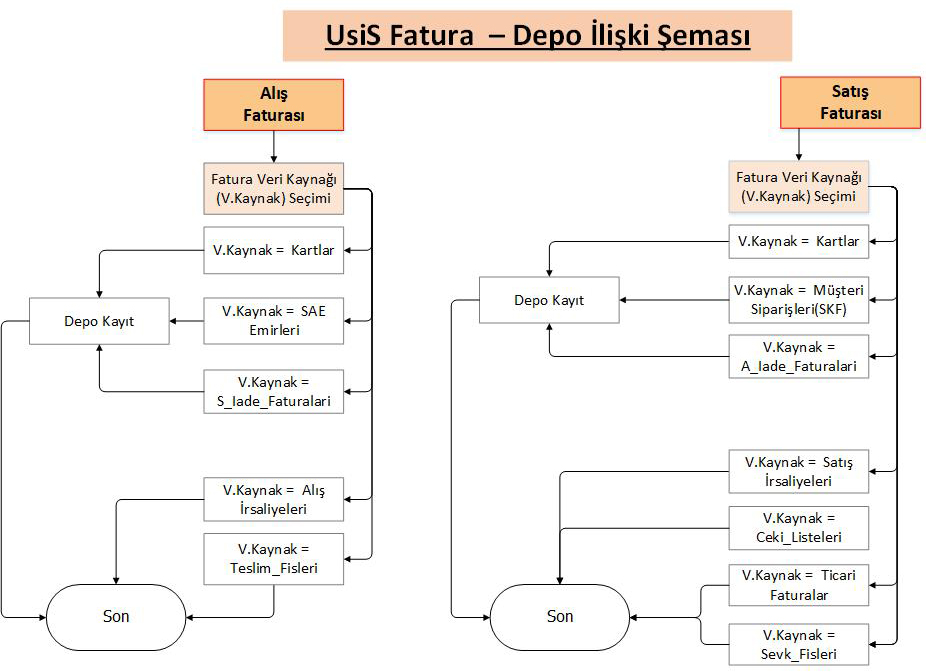

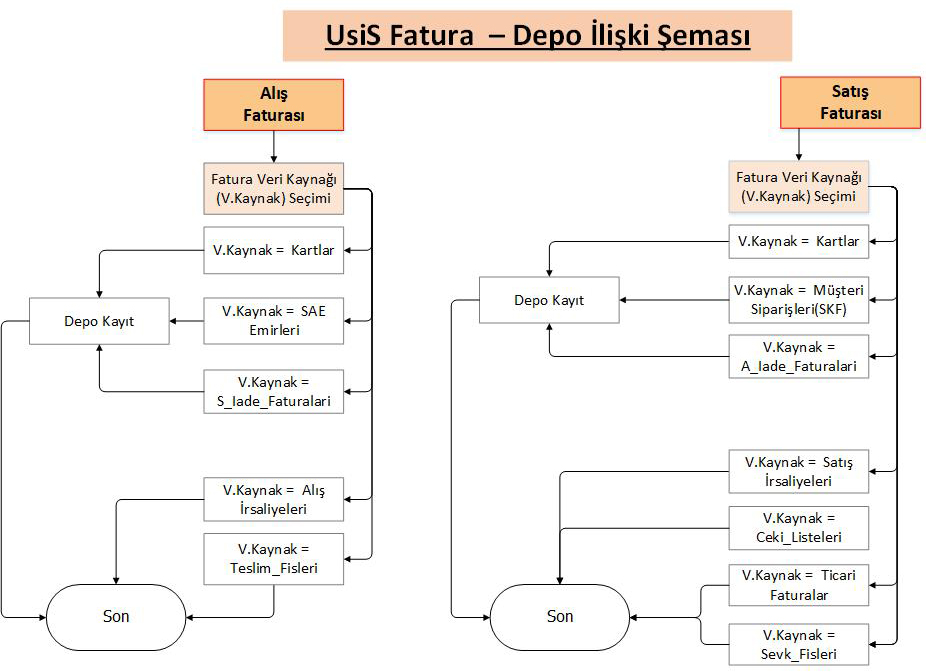

4. Fatura Depo İlişki Şeması

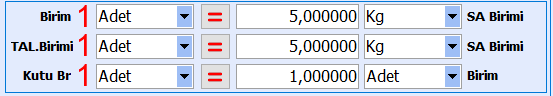

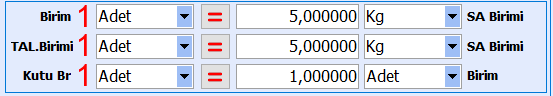

5. Birimler Arası Çevrim

İki Malzeme üzerinde birimler arası çevrimin çalışması aşağıdaki gibidir.

| Malzeme 1 : |

|

Bu malzeme döküm malzeme ve stok kartındaki katsayı tanımları aşağıdaki gibidir.

Birim: Üretimde, ürün ağaçlarında kullanılan birim.

TAL.Birimi: Talep Birimidir. Depo sorumlusu olarak çalışan personelin kullandığı birimdir.

SA Birimi : Satın Alma birimi, malzemenin piyasada tedarikçiler tarafından kullanılan birimidir.

Kutu Br: Kutu Koli birimidir.

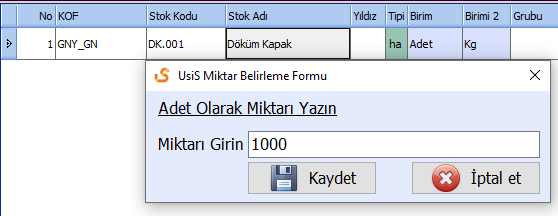

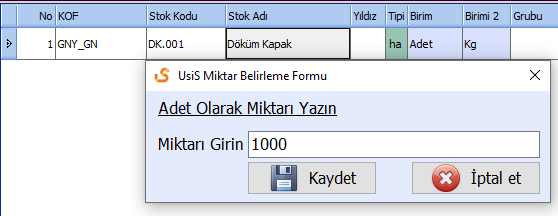

Bu malzemenin depocu tarafından yapılan talep formu aşağıdaki gibidir. (1000 adet talep ediliyor)

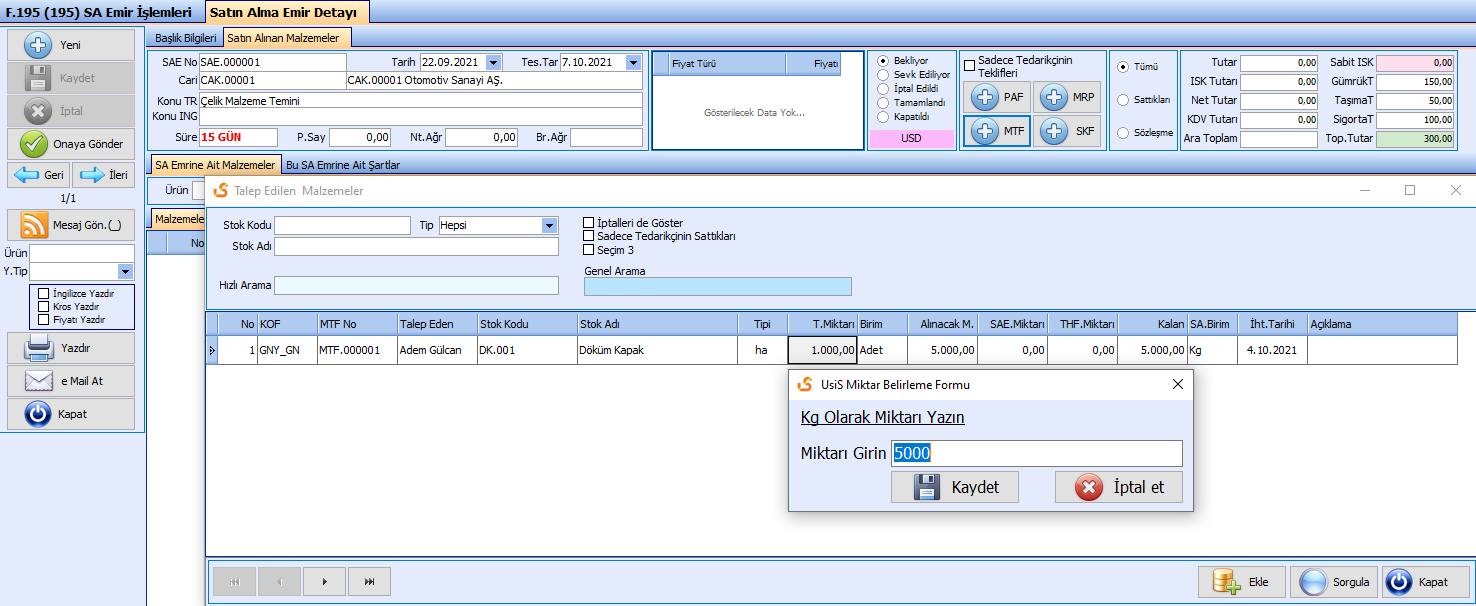

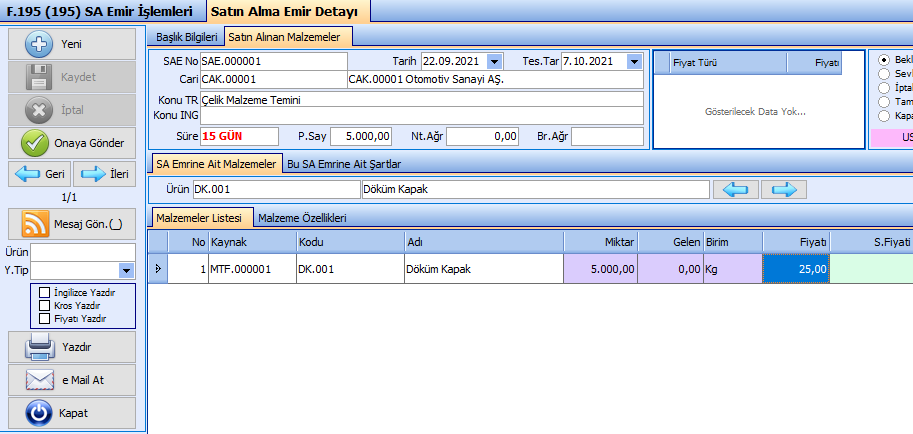

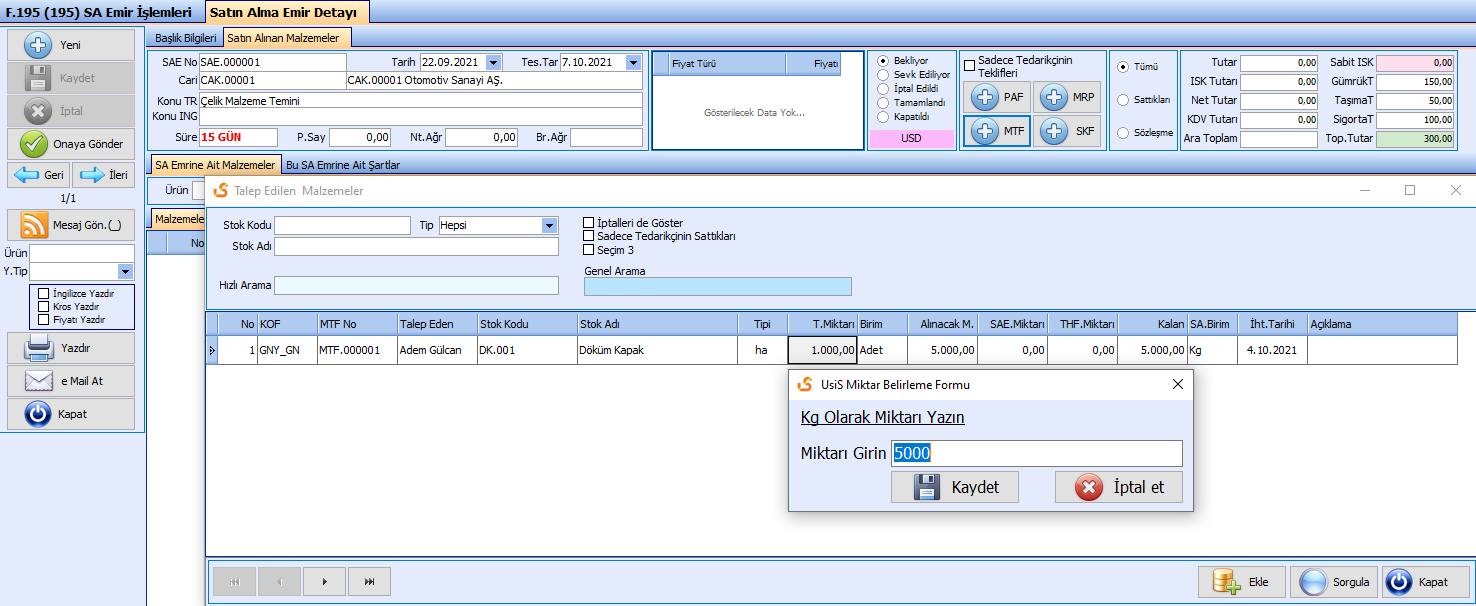

Depo tarafından talep edilen bu malzemenin Satın alma birimine düşen ekran görüntüsü aşağıdaki gibidir.

Bu malzemenin tedarikçiye giden formun görüntüsü aşağıdaki gibidir.

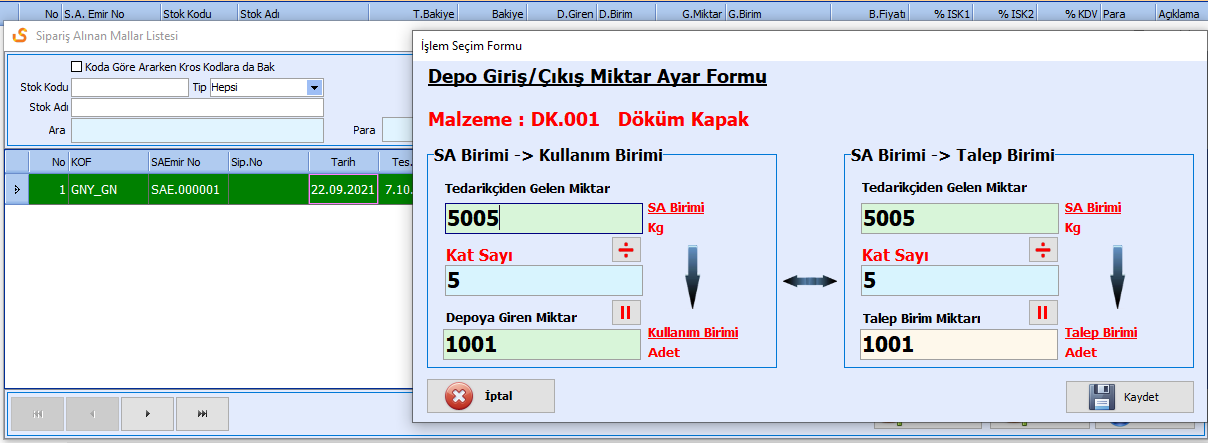

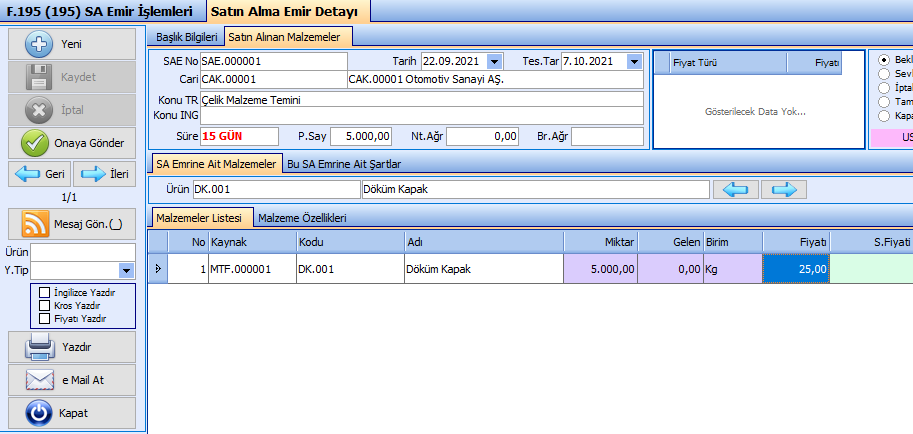

Bu malzeme depoya girerken programın çıkardığı miktar düzeltme formu aşağıdaki gibidir.

DK.001 Döküm Kapak malzemesinin talepten teslime kadar olan aşamalarında;

-malzeme depo tarafından 1000 adet olarak talep edildi.

-Bu talep 5000 kg olarak satın alma birimine düştü.

-Tedarikçi (dökümcü) döküm işlemini yapıp, ürettiği ürünleri tarttı ve ürünler 5005 kg geldi. Doğal olarak faturaya da 5005 Kg yazdı. Döküm ürün, kalıplarla yapıldığından ve talep de 5000 kg olduğundan, dökümcü firma 1000 adet kalıplama yaptı. Ürün 1000 adet üretildi ve 1000 adet sevk edildi. Bu 1000 adet ürün 5000 kg olarak tartıldı.

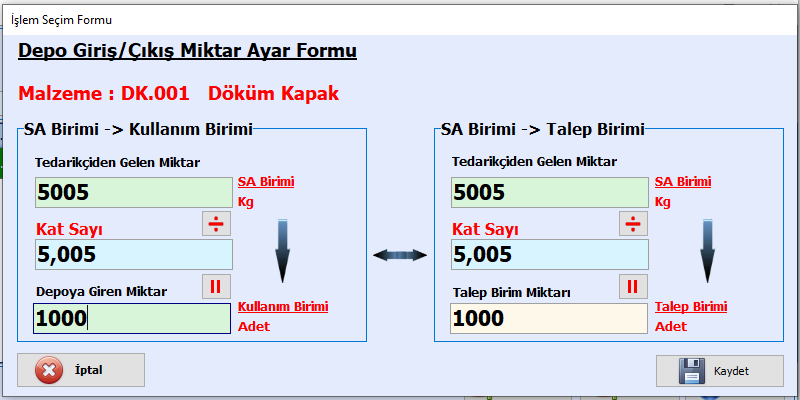

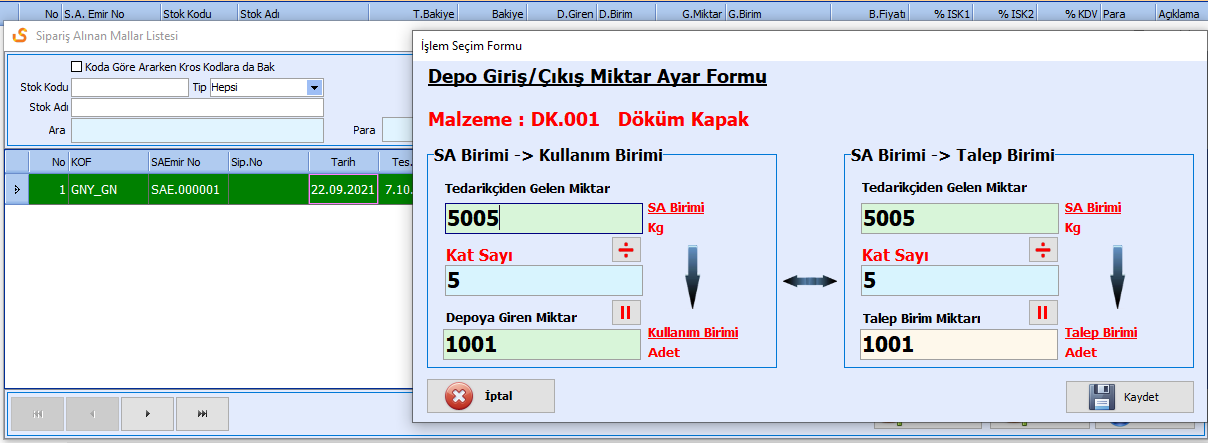

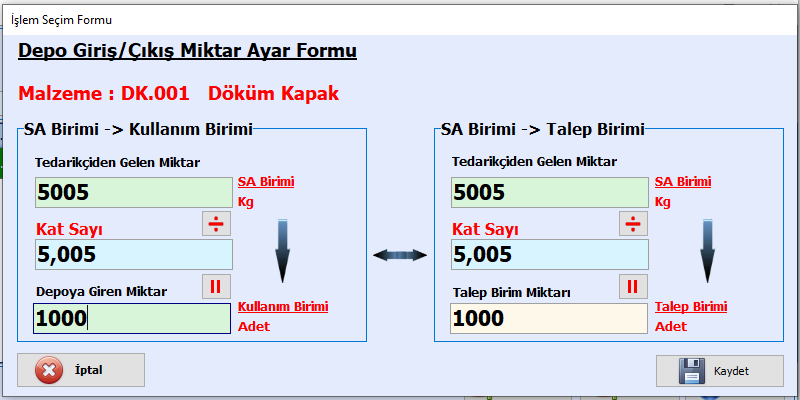

Yukarıdaki ekran, 5005 kg ürünün 1001 adet olduğunu ve depoya 1001 adet olarak giriş yapılacağını söylüyor. Fakat bu doğru değil. Döküm yapılırken her bir ürün 5 kg olarak dökülememiş, ağırlıklar farklılık arz etmiş ve toplam da ürün 5005 kg gelmiş. Fakat bu 5005 kg ürün 1001 adet değil, 1000 adet olarak teslim edilmiştir. Yani 5005 kg=1000 adet formülü geçerli. Yukarıdaki formun sol altında Depoya Giren Miktar hanesini 1000 olarak değiştiriyoruz.

Program Depoya Giren Miktarı 1000 adet ve 5005 kg olarak yazarken, KG adet arasındaki 5 olan katsayıyı ise sadece bu giriş için 5,005 olarak kaydediyor.

| Malzeme 2 : |

|

Bu malzeme 50 mm çapında içi dolu 4140 çelik malzemedir ve stok kartındaki katsayı tanımları aşağıdaki gibidir.

Not: Yukarıdaki değerler 50mm çaplı 4140 çelik malzeme için gerçek değerleri göstermemektedir.

Birim: Üretimde, ürün ağaçlarında kullanılan birim.

TAL. Birimi: Talep Birimidir. Depo sorumlusu olarak çalışan personelin kullandığı birimdir.

SA Birimi : Satın Alma birimi, malzemenin piyasada tedarikçiler tarafından kullanılan birimidir.

Kutu Br: Kutu Koli birimidir.

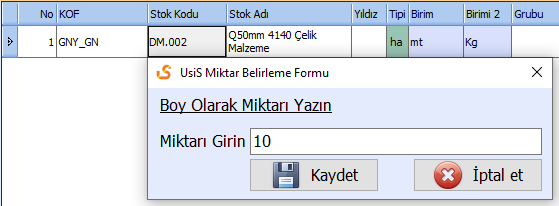

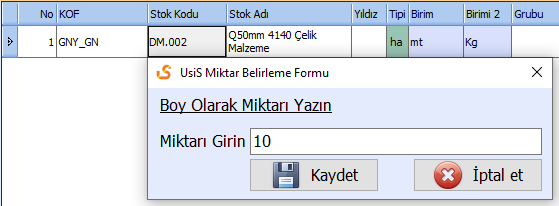

Bu malzemenin depocu tarafından yapılan talep formu aşağıdaki gibidir. (10 boy talep ediliyor)

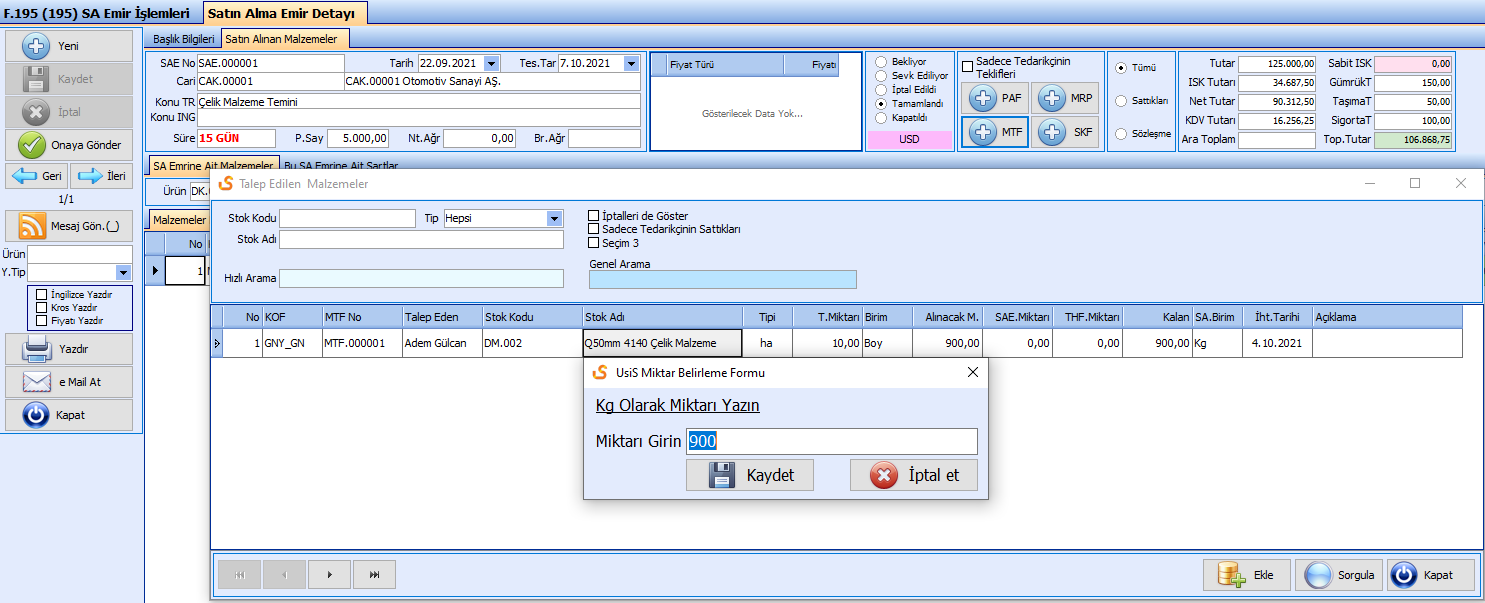

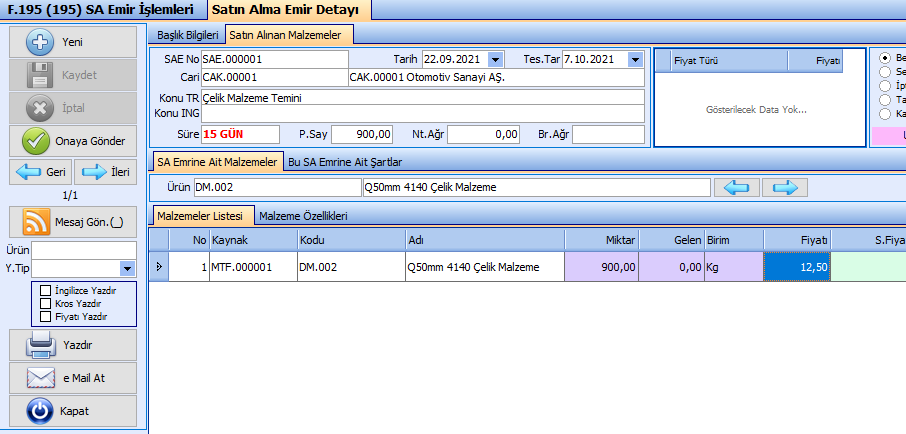

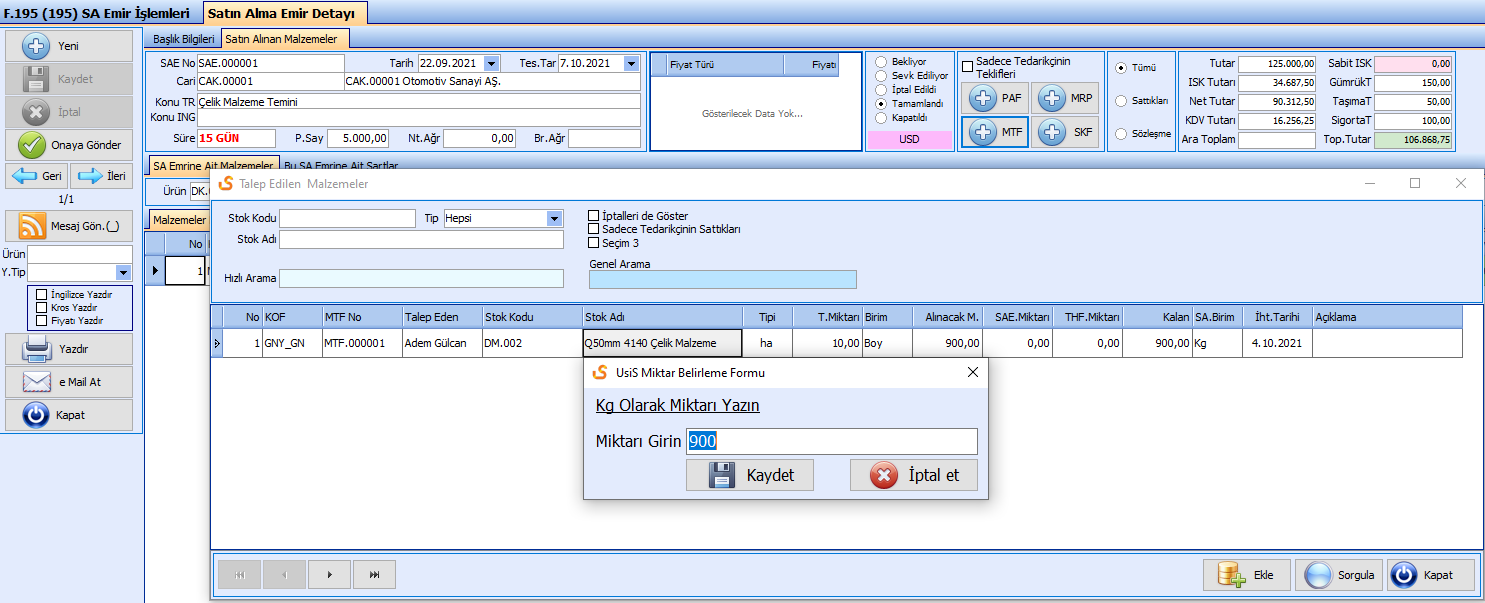

Depo tarafından talep edilen bu malzemenin Satın alma birimine düşen ekran görüntüsü aşağıdaki gibidir.

Bu malzemenin tedarikçiye giden formun görüntüsü aşağıdaki gibidir.

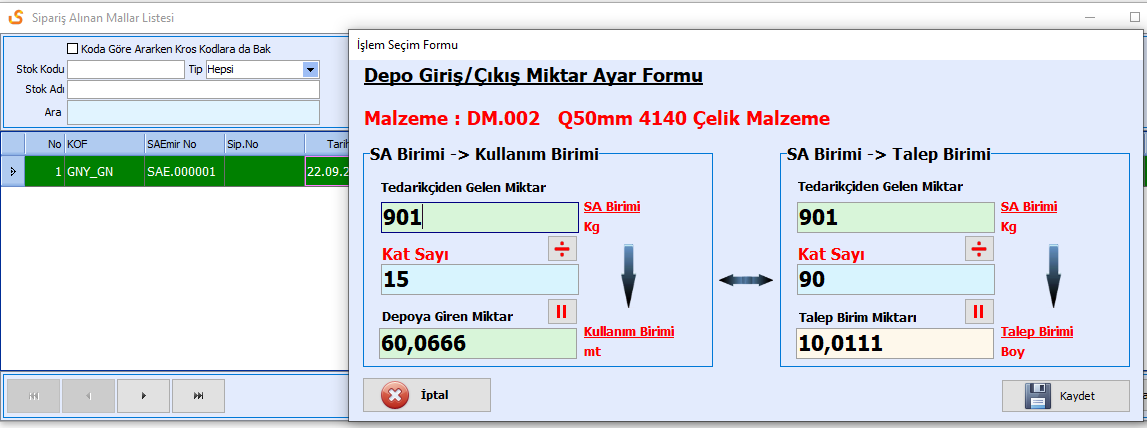

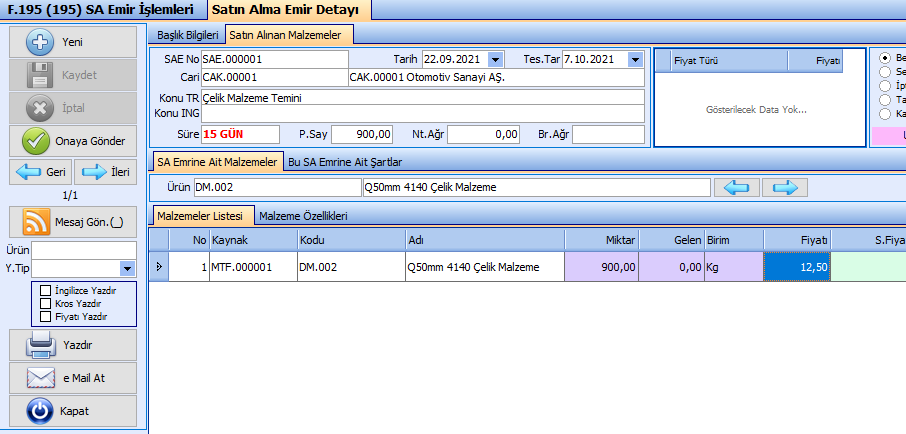

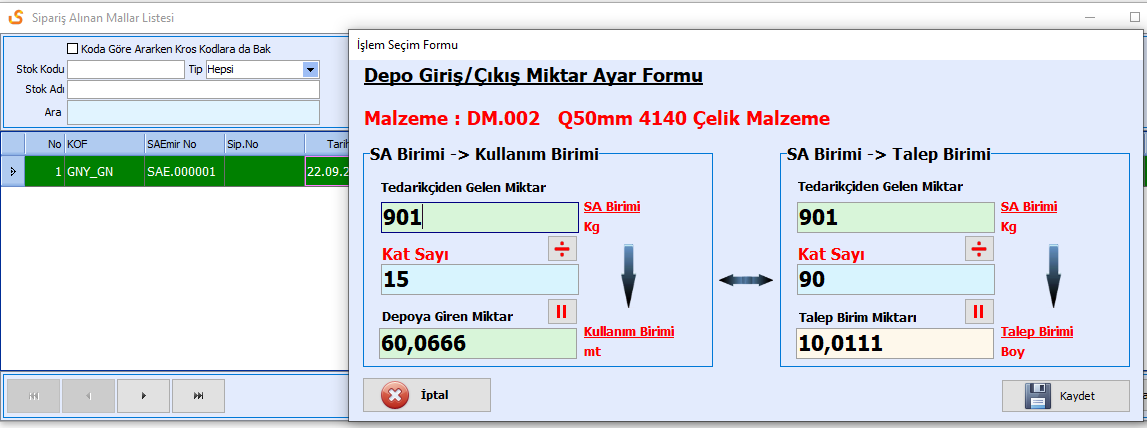

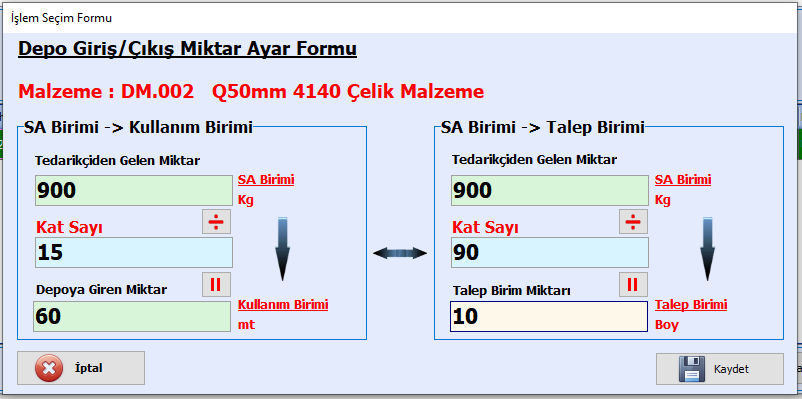

Bu malzeme depoya girerken programın çıkardığı miktar düzeltme formu aşağıdaki gibidir.

DM.002 Q50 mm 4140 Çelik malzemesinin talepten teslime kadar olan aşamalarında;

-malzeme depo tarafından 10 boy olarak talep edildi.

-Bu talep 900 kg olarak satın alma birimine düştü.

-Tedarikçi ürünleri tarttı ve ürünler 901 kg geldi. Doğal olarak faturaya da 901 Kg yazdı. Ürün 901 kg olarak gönderildi ve bu 901 kg ürün 10 boy ve 60 mt etmektedir.

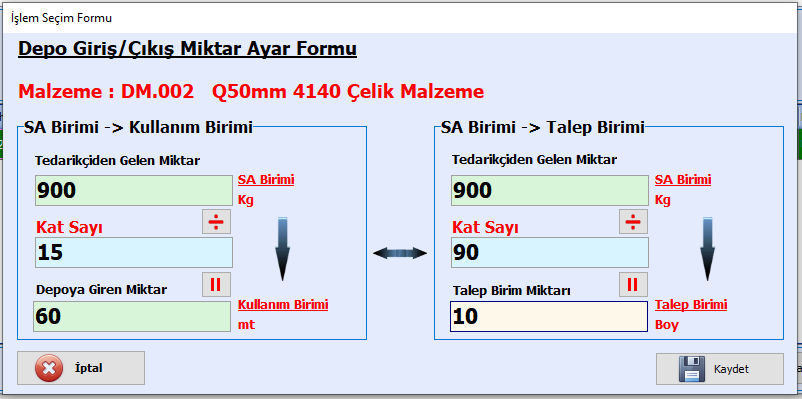

Yukarıdaki ekran, 901 kg ürünün 60,0666 mt ve aynı zamanda 10,0111 boy olarak depoya yazılacağını söylüyor. Malzeme1 den farklı olarak bu örnekte kullanım birimi ile talep birimi farklıdır. Depo sorumlusunun bu malzemede Kullanım birimi üzerinden ölçüm yaparak kontrol yapması, aynı kontrolü Talep birimi üzerinden yapmasından çok daha zordur. Bu örnekte 10,0111 boy olan Talep birimi 10 boy olarak değiştiriliyor.

Talep birimini 10 boy olarak değiştiriyoruz.

Program Depoya Giren Miktarı 60 mt ve 900 kg olarak yazıyor.

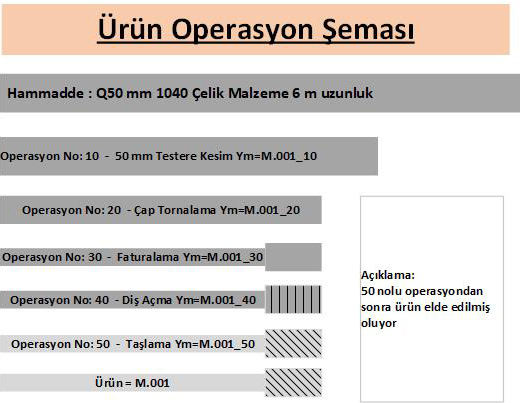

6. Stok Kodu Çevrimi

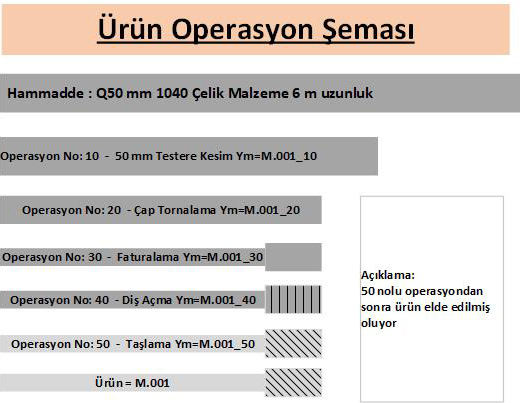

M.001 ürün Q50 1040 malzemeden 5 operasyonla üretiliyor.

Fason işlem için, M.001_40 operasyonu yapıldıktan sonra M.001_40 yarı mamulü fasoncuya gönderildiği zaman, fasoncu Taşlama operasyonunu yapıp M.001_50 yarı mamulünü geri gönderecektir. Bu durumda UsiS fason kalite kontrol olarak M.001_50 operasyonuna bağlı kalite planını kullanacaktır. Fason giriş fişi M.001_50 depoya girilince, UsiS depoya M.001 ürününü alacaktır. Çünkü M.001_50 son operasyondur ve son operasyondan sonra ürün oluşmuştur.

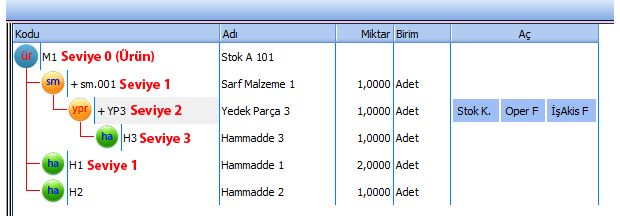

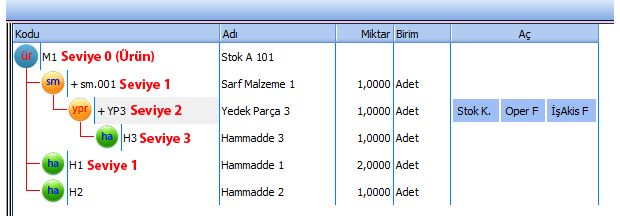

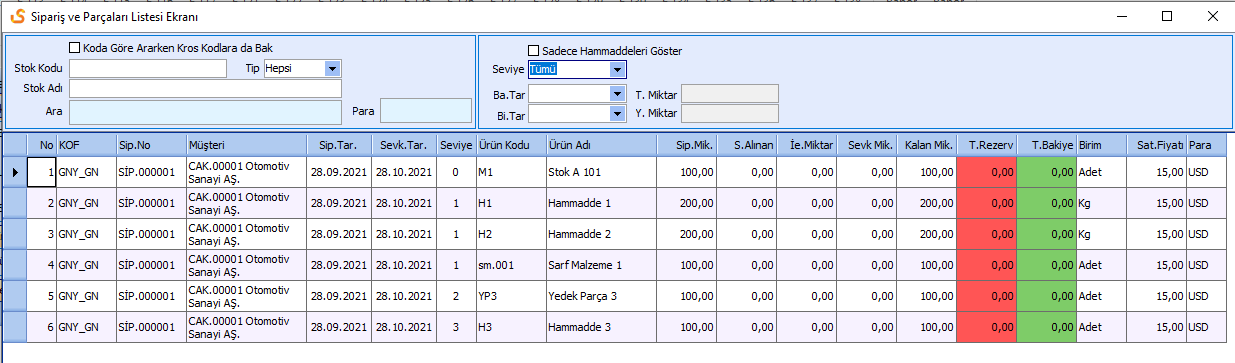

7.Çoklu Seviyeden Stok Hareketi

İş Emirlerinde kayıtlı ürünlerin ve/veya parçalarının üretilebilmesi için ihtiyaç çoklu seviye üzerinden Stok hareketi.

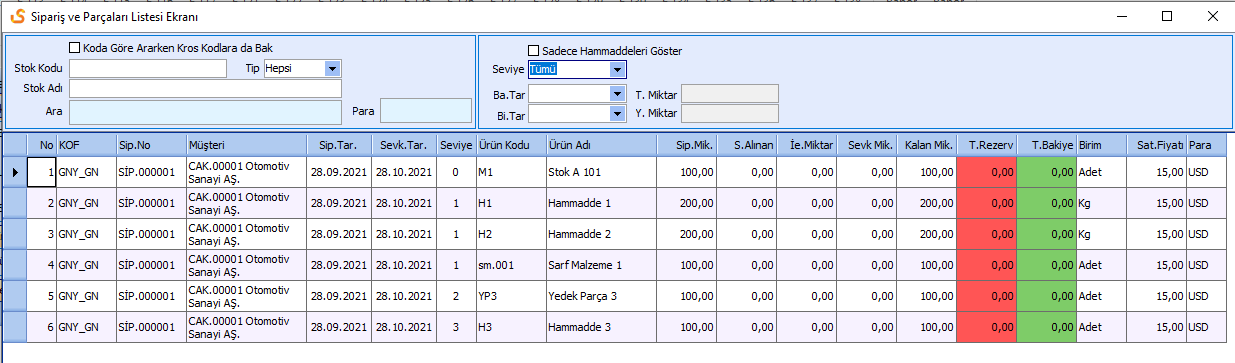

Çıkış, giriş ya da satın alma ekranında ekranın da çoklu seviye ekranı

8.Fiş Pozisyon Otomasyonu

|

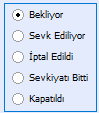

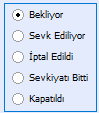

Bir fişin pozisyonu soldaki gibi beş seçenekten biri olabilir.

0.Bekliyor: Bu fişten sevk yada teslim işlemi yapılmamış anlamındadır.

1.Sevk Ediliyor : Kısmen sevk yada teslim edilmiş anlamındadır.

2.İptal Edildi : Müşteri tarafından iptal edilmiş anlamındadır.

3.Sevkiyatı Bitti: Teslimi yada sevk işlemi tamamlanmış anlamındadır.

4.Kapatıldı : Kısmen teslim yada sevl edilen fişin kalanlarının teslim yada sevkinden vazgeçilmiş anlamındadır.

Pozisyonu 0,1 yada 3 olan fişlerin pozisyonu, teslim yada sevk işlemleri aşamasında UsiS tarafında işlenir. Sevkiyatı bitmiş ise bir fişin, UsiS bu durumu ilgili fişe işler. |

9.Barkodlu Çalışma

|

Girişler ve çıkışlarda, üretim sonu kayıtlarında, yükleme fişlerinde barkodla işlem yapılabilmektedir. Barkodun nasıl hesaplanacağı,EAN13,EAN15 vs., temel ayarlarda USiS’de tanımlanmakta ve bu tanımlara göre UsiS barkodları kendisi hesaplamaktadır. |

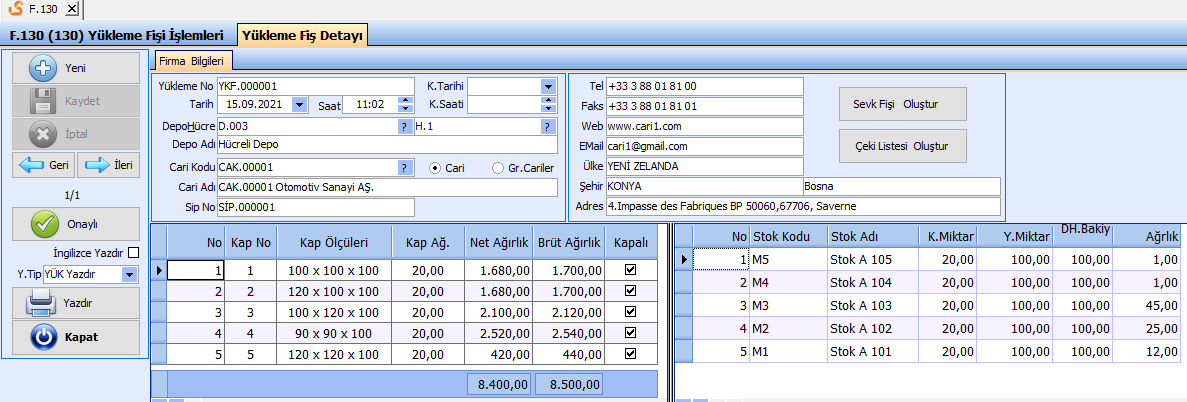

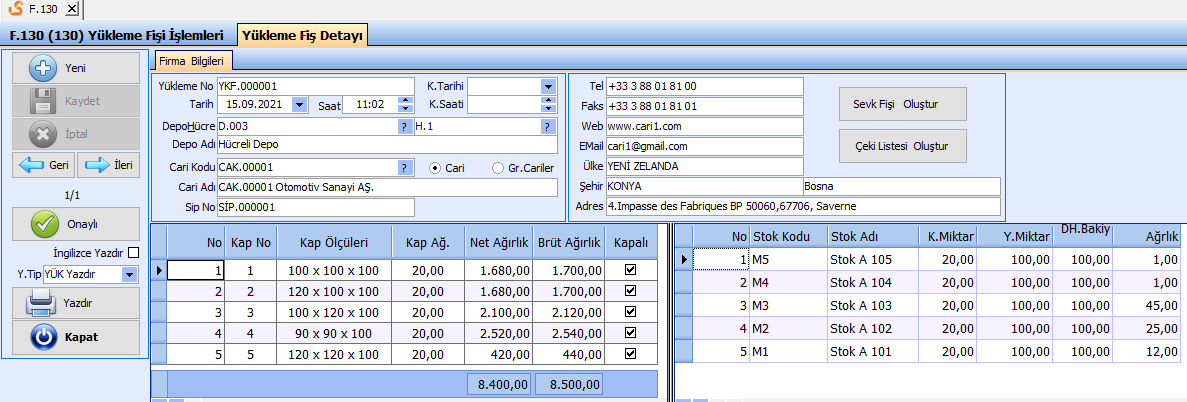

10.Yükleme Fişleri

İhracat işlemlerinde Packing List (Çeki Listesi) dokümanı hazırlanmalıdır. Bu doküman, gönderilen malların hangi sandık, kutu yada paletlerde kaçar adet bulundukları, sandıkların ölçüleri, sandıkların içine kondukları konteynerin mühürleri, konteynerin tipi, numarası, sandıkların net ve brüt ağırlıkları gibi bilgileri ihtiva etmelidir. Yükleme Fişleri barkodla çalışır ve sadece yüklemesi yapılan müşterinin bakiye siparişlerinden ürün kabul eder. Sistemde kayıtlı olan bir mal, ilgili müşterinin bakiye siparişlerin de yok ise, UsiS ilgili ürünü sandığa koymaz. Yükle fişi Packing List ve Sevk Fişi ile entegredir.

İlgili görseller;

Yükleme Fişi ürün ekleme ejranı

Yükleme Fişi Palet Ekranı

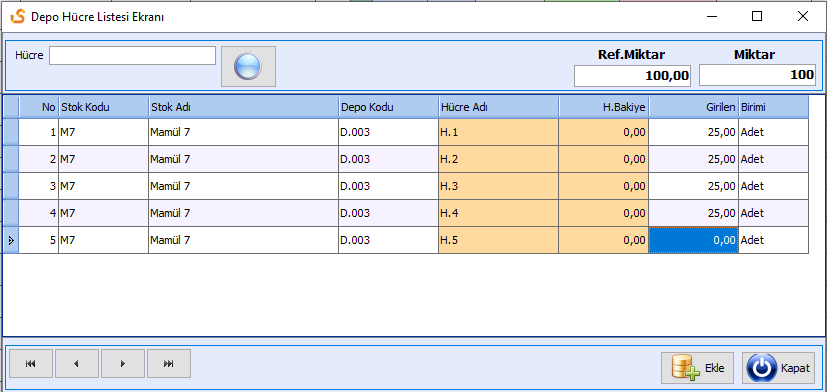

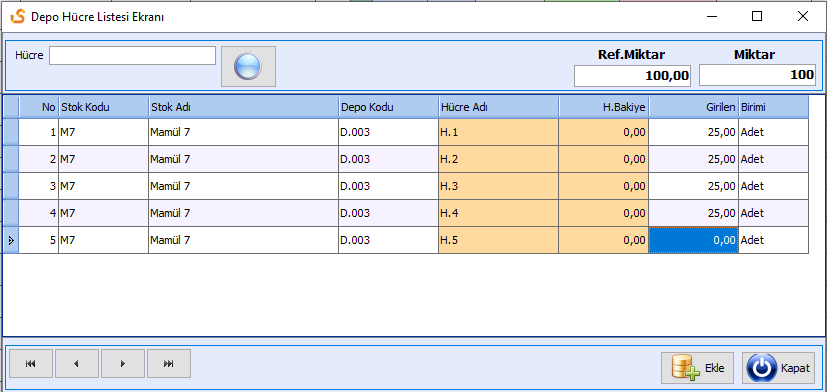

11.Hücreli Depo Yönetimi

Depolar hücreli yada hücresiz olarak yönetilebilir. Eğer depo negatif bakiyeye izin vermiyor ise, deponun hücreli yada hücresiz olması durumuna göre negatif bakiye kontrolü yapılır. Depo hücreli iken bakiyesi sıfır olan hücreler çıkış ekranlarında listelenmez.

Hücreli giriş ekranı

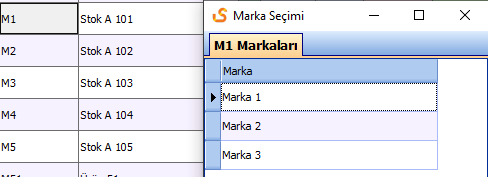

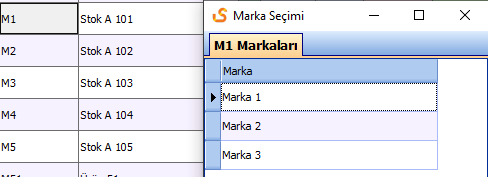

12.Marka Yönetimi

Bir Stok Kartı üzerine n adet marka tanımı yapılabilir. UsiS’te marka yönetimi aktif hale getirildiği zaman, birden çok markası olan ürünlerin giriş ve çıkışlarında hangi markasının hareket gördüğü sorulur. Marka yönetimi aynı zamanda alış,satış ve üretim modüllerinde de aktif hale gelir.

13.Depo İkaz Raporları

Depo modülünde, malzemelerin minimum miktar seviyesi altına inmesi veya maksimum seviye üstüne çıkması durumunda, konu ile ilgilenen kullanıcılara otomatik ikazlar oluşturulur.

14.Stok Resim Yönetimi

Stok kartlarına n sayıda resim yada doküman eklenebilir. Resimler ve dokümanlar herhangi bir formatta olabilir. Bmp,jpeg, pdf,excel vs. Resimler hdd de tutulduğudan veri tabanında yer işgal etmezler.

15.Barkodlu Yükleme Fişleri

Yükleme Fişleri Siparişlerin paketlenmesi amacı ile kullanılır. Paketleme (sandıklama yada paletleme) yapılacak müşteri için, sandıklara sadece ilgili müşterinin bekleyen siparişleri konabilir. Bu fişte ürünler sandıklara sadece ürün kutuları üzerindeki barkotlar okutularak konabilir. Fare kullanılarak sandıklara mal eklenemez. Bir ürün bekleyen siparişlerde yok ise, sistemde kayıtlı olsa dahi kutulara konamaz. Yükleme Fişleri onaylandıktan sonra Sevk Fişlerini ve Packing listleri tek butonla oluşturabilir.

Birim: Üretimde, ürün ağaçlarında kullanılan birim.

TAL.Birimi: Talep Birimidir. Depo sorumlusu olarak çalışan personelin kullandığı birimdir.

SA Birimi : Satın Alma birimi, malzemenin piyasada tedarikçiler tarafından kullanılan birimidir.

Kutu Br: Kutu Koli birimidir.

Bu malzemenin depocu tarafından yapılan talep formu aşağıdaki gibidir. (1000 adet talep ediliyor)

Birim: Üretimde, ürün ağaçlarında kullanılan birim.

TAL.Birimi: Talep Birimidir. Depo sorumlusu olarak çalışan personelin kullandığı birimdir.

SA Birimi : Satın Alma birimi, malzemenin piyasada tedarikçiler tarafından kullanılan birimidir.

Kutu Br: Kutu Koli birimidir.

Bu malzemenin depocu tarafından yapılan talep formu aşağıdaki gibidir. (1000 adet talep ediliyor)

Depo tarafından talep edilen bu malzemenin Satın alma birimine düşen ekran görüntüsü aşağıdaki gibidir.

Depo tarafından talep edilen bu malzemenin Satın alma birimine düşen ekran görüntüsü aşağıdaki gibidir.

Bu malzemenin tedarikçiye giden formun görüntüsü aşağıdaki gibidir.

Bu malzemenin tedarikçiye giden formun görüntüsü aşağıdaki gibidir.

Bu malzeme depoya girerken programın çıkardığı miktar düzeltme formu aşağıdaki gibidir.

Bu malzeme depoya girerken programın çıkardığı miktar düzeltme formu aşağıdaki gibidir.

DK.001 Döküm Kapak malzemesinin talepten teslime kadar olan aşamalarında;

-malzeme depo tarafından 1000 adet olarak talep edildi.

-Bu talep 5000 kg olarak satın alma birimine düştü.

-Tedarikçi (dökümcü) döküm işlemini yapıp, ürettiği ürünleri tarttı ve ürünler 5005 kg geldi. Doğal olarak faturaya da 5005 Kg yazdı. Döküm ürün, kalıplarla yapıldığından ve talep de 5000 kg olduğundan, dökümcü firma 1000 adet kalıplama yaptı. Ürün 1000 adet üretildi ve 1000 adet sevk edildi. Bu 1000 adet ürün 5000 kg olarak tartıldı.

Yukarıdaki ekran, 5005 kg ürünün 1001 adet olduğunu ve depoya 1001 adet olarak giriş yapılacağını söylüyor. Fakat bu doğru değil. Döküm yapılırken her bir ürün 5 kg olarak dökülememiş, ağırlıklar farklılık arz etmiş ve toplam da ürün 5005 kg gelmiş. Fakat bu 5005 kg ürün 1001 adet değil, 1000 adet olarak teslim edilmiştir. Yani 5005 kg=1000 adet formülü geçerli. Yukarıdaki formun sol altında Depoya Giren Miktar hanesini 1000 olarak değiştiriyoruz.

DK.001 Döküm Kapak malzemesinin talepten teslime kadar olan aşamalarında;

-malzeme depo tarafından 1000 adet olarak talep edildi.

-Bu talep 5000 kg olarak satın alma birimine düştü.

-Tedarikçi (dökümcü) döküm işlemini yapıp, ürettiği ürünleri tarttı ve ürünler 5005 kg geldi. Doğal olarak faturaya da 5005 Kg yazdı. Döküm ürün, kalıplarla yapıldığından ve talep de 5000 kg olduğundan, dökümcü firma 1000 adet kalıplama yaptı. Ürün 1000 adet üretildi ve 1000 adet sevk edildi. Bu 1000 adet ürün 5000 kg olarak tartıldı.

Yukarıdaki ekran, 5005 kg ürünün 1001 adet olduğunu ve depoya 1001 adet olarak giriş yapılacağını söylüyor. Fakat bu doğru değil. Döküm yapılırken her bir ürün 5 kg olarak dökülememiş, ağırlıklar farklılık arz etmiş ve toplam da ürün 5005 kg gelmiş. Fakat bu 5005 kg ürün 1001 adet değil, 1000 adet olarak teslim edilmiştir. Yani 5005 kg=1000 adet formülü geçerli. Yukarıdaki formun sol altında Depoya Giren Miktar hanesini 1000 olarak değiştiriyoruz.

Program Depoya Giren Miktarı 1000 adet ve 5005 kg olarak yazarken, KG adet arasındaki 5 olan katsayıyı ise sadece bu giriş için 5,005 olarak kaydediyor.

Program Depoya Giren Miktarı 1000 adet ve 5005 kg olarak yazarken, KG adet arasındaki 5 olan katsayıyı ise sadece bu giriş için 5,005 olarak kaydediyor.

Not: Yukarıdaki değerler 50mm çaplı 4140 çelik malzeme için gerçek değerleri göstermemektedir.

Birim: Üretimde, ürün ağaçlarında kullanılan birim.

TAL. Birimi: Talep Birimidir. Depo sorumlusu olarak çalışan personelin kullandığı birimdir.

SA Birimi : Satın Alma birimi, malzemenin piyasada tedarikçiler tarafından kullanılan birimidir.

Kutu Br: Kutu Koli birimidir.

Bu malzemenin depocu tarafından yapılan talep formu aşağıdaki gibidir. (10 boy talep ediliyor)

Not: Yukarıdaki değerler 50mm çaplı 4140 çelik malzeme için gerçek değerleri göstermemektedir.

Birim: Üretimde, ürün ağaçlarında kullanılan birim.

TAL. Birimi: Talep Birimidir. Depo sorumlusu olarak çalışan personelin kullandığı birimdir.

SA Birimi : Satın Alma birimi, malzemenin piyasada tedarikçiler tarafından kullanılan birimidir.

Kutu Br: Kutu Koli birimidir.

Bu malzemenin depocu tarafından yapılan talep formu aşağıdaki gibidir. (10 boy talep ediliyor)

Depo tarafından talep edilen bu malzemenin Satın alma birimine düşen ekran görüntüsü aşağıdaki gibidir.

Depo tarafından talep edilen bu malzemenin Satın alma birimine düşen ekran görüntüsü aşağıdaki gibidir.

Bu malzemenin tedarikçiye giden formun görüntüsü aşağıdaki gibidir.

Bu malzemenin tedarikçiye giden formun görüntüsü aşağıdaki gibidir.

Bu malzeme depoya girerken programın çıkardığı miktar düzeltme formu aşağıdaki gibidir.

Bu malzeme depoya girerken programın çıkardığı miktar düzeltme formu aşağıdaki gibidir.

DM.002 Q50 mm 4140 Çelik malzemesinin talepten teslime kadar olan aşamalarında;

-malzeme depo tarafından 10 boy olarak talep edildi.

-Bu talep 900 kg olarak satın alma birimine düştü.

-Tedarikçi ürünleri tarttı ve ürünler 901 kg geldi. Doğal olarak faturaya da 901 Kg yazdı. Ürün 901 kg olarak gönderildi ve bu 901 kg ürün 10 boy ve 60 mt etmektedir.

Yukarıdaki ekran, 901 kg ürünün 60,0666 mt ve aynı zamanda 10,0111 boy olarak depoya yazılacağını söylüyor. Malzeme1 den farklı olarak bu örnekte kullanım birimi ile talep birimi farklıdır. Depo sorumlusunun bu malzemede Kullanım birimi üzerinden ölçüm yaparak kontrol yapması, aynı kontrolü Talep birimi üzerinden yapmasından çok daha zordur. Bu örnekte 10,0111 boy olan Talep birimi 10 boy olarak değiştiriliyor.

Talep birimini 10 boy olarak değiştiriyoruz.

DM.002 Q50 mm 4140 Çelik malzemesinin talepten teslime kadar olan aşamalarında;

-malzeme depo tarafından 10 boy olarak talep edildi.

-Bu talep 900 kg olarak satın alma birimine düştü.

-Tedarikçi ürünleri tarttı ve ürünler 901 kg geldi. Doğal olarak faturaya da 901 Kg yazdı. Ürün 901 kg olarak gönderildi ve bu 901 kg ürün 10 boy ve 60 mt etmektedir.

Yukarıdaki ekran, 901 kg ürünün 60,0666 mt ve aynı zamanda 10,0111 boy olarak depoya yazılacağını söylüyor. Malzeme1 den farklı olarak bu örnekte kullanım birimi ile talep birimi farklıdır. Depo sorumlusunun bu malzemede Kullanım birimi üzerinden ölçüm yaparak kontrol yapması, aynı kontrolü Talep birimi üzerinden yapmasından çok daha zordur. Bu örnekte 10,0111 boy olan Talep birimi 10 boy olarak değiştiriliyor.

Talep birimini 10 boy olarak değiştiriyoruz.

Program Depoya Giren Miktarı 60 mt ve 900 kg olarak yazıyor.

Program Depoya Giren Miktarı 60 mt ve 900 kg olarak yazıyor.

M.001 ürün Q50 1040 malzemeden 5 operasyonla üretiliyor.

Fason işlem için, M.001_40 operasyonu yapıldıktan sonra M.001_40 yarı mamulü fasoncuya gönderildiği zaman, fasoncu Taşlama operasyonunu yapıp M.001_50 yarı mamulünü geri gönderecektir. Bu durumda UsiS fason kalite kontrol olarak M.001_50 operasyonuna bağlı kalite planını kullanacaktır. Fason giriş fişi M.001_50 depoya girilince, UsiS depoya M.001 ürününü alacaktır. Çünkü M.001_50 son operasyondur ve son operasyondan sonra ürün oluşmuştur.

M.001 ürün Q50 1040 malzemeden 5 operasyonla üretiliyor.

Fason işlem için, M.001_40 operasyonu yapıldıktan sonra M.001_40 yarı mamulü fasoncuya gönderildiği zaman, fasoncu Taşlama operasyonunu yapıp M.001_50 yarı mamulünü geri gönderecektir. Bu durumda UsiS fason kalite kontrol olarak M.001_50 operasyonuna bağlı kalite planını kullanacaktır. Fason giriş fişi M.001_50 depoya girilince, UsiS depoya M.001 ürününü alacaktır. Çünkü M.001_50 son operasyondur ve son operasyondan sonra ürün oluşmuştur.

Çıkış, giriş ya da satın alma ekranında ekranın da çoklu seviye ekranı

Çıkış, giriş ya da satın alma ekranında ekranın da çoklu seviye ekranı

Yükleme Fişi ürün ekleme ejranı

Yükleme Fişi ürün ekleme ejranı

Yükleme Fişi Palet Ekranı

Yükleme Fişi Palet Ekranı

Hücreli giriş ekranı

Hücreli giriş ekranı